在维修设备或制作小批量零件时,很多人都会遇到同一个问题:

“就这么一个小零件,为什么这么难、这么贵?”

这正是 3D 打印最擅长解决的场景。

一、为什么传统方式在“维修”和“小批量”场景下很尴尬?

在维修或小批量生产中,常见痛点包括:

原厂零件停产、缺货

模具成本高,数量又少

加工起订量高

等待周期长

👉 对于 1~几十件的需求,传统加工方式往往“不划算”。

二、3D 打印在维修场景中的核心优势

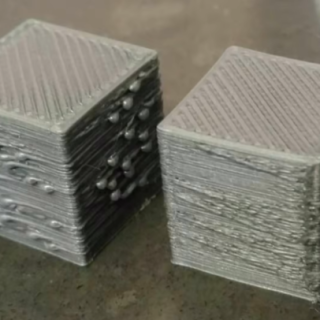

1️⃣ 停产零件,也能快速复刻

很多老设备的问题不是坏了,而是:

零件买不到

原厂不再生产

3D 打印可以:

按实物测量建模

快速打印替代件

👉 让设备“起死回生”。

2️⃣ 从发现问题到装机,用时极短

传统方式:

画图 → 找厂家 → 排期 → 加工

3D 打印:

建模 → 打印 → 安装

👉 有时 当天就能解决问题。

3️⃣ 允许“边修边改”

维修中常见情况:

装上去不太合适

强度或尺寸需调整

3D 打印:

改图快

再打印成本低

👉 非常适合试错和优化。

三、3D 打印在小批量生产中的优势

4️⃣ 无需开模,成本友好

小批量生产最怕的是:

模具费用远高于零件本身

3D 打印:

零模具成本

一件和十件,流程几乎一样

5️⃣ 数量灵活,不怕“只要几件”

1 件可以打

10 件可以打

50 件也可以

👉 非常适合:

创业初期

产品试产

市场测试

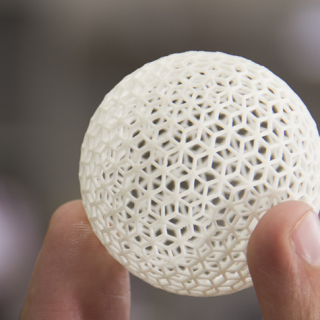

6️⃣ 结构复杂,不额外加价

传统加工中:

结构越复杂,成本越高

3D 打印:

复杂结构 ≈ 简单结构

👉 设计自由度极高。

四、常见适用零件举例

🔧 维修类

固定支架

卡扣、限位块

旋钮、把手

断裂的塑料件

🏭 小批量生产类

产品外壳

结构支撑件

安装配件

定制适配件

五、哪些情况“特别适合”用 3D 打印?

如果你的需求符合以下情况,

那 3D 打印几乎就是最佳方案:

✔ 数量少

✔ 交期急

✔ 需要反复调整

✔ 原件买不到

✔ 不想为模具买单

六、材料选择让维修和生产更可靠

PLA:临时替代、展示件

PETG / ABS:更耐用的功能件

TPU:缓冲、减震、保护件

材料选对,

打印件的寿命和可靠性会大幅提升。

七、总结一句话

3D 打印不是为了“便宜”,

而是为了“在不合理的场景里,提供合理的解决方案”。

在维修和小批量生产中,

它往往是最快、最灵活、最划算的选择。

全部评论

留言在赶来的路上...

发表评论